LMM方式金属3Dプリンティングについて

日本ではまだ導入の少ないLMM方式の金属3D プリンティングについて解説します。高精度の金属3Dプリンティング方式として知られているバインダージェット方式との違いについてもお伝えします。

日本ではまだ導入の少ないLMM方式の金属3D プリンティングについて解説します。高精度の金属3Dプリンティング方式として知られているバインダージェット方式との違いについてもお伝えします。

LMM方式金属3Dプリンティングとは

LMM(Lithography-based Metal Manufacturing)方式の金属3Dプリンティングとは、フォトリソグラフィーの技術を用いて3次元形状の金属造形を行う方法です。

光重合の原理を活用し、金属微小粉末と感光性樹脂を均一に混合した材料に露光を行うことで、選択的に材料を硬化させ造形を行います。

ノズルから材料を吐出するバインダージェット方式やレーザーで焼結を行うSLS方式と異なり、露光によって造形を行うため細部においてコントローラブルな造形が可能です。

LMM方式の特徴

- 光重合による造形のため高速・高精度

- 光波長と機械精度、金属粉末サイズにより形状が決まるため高精度

- 造形時、物理的にワークに力を加えないため微小部品の造形に向く

- 焼結可能な金属粉末材料であれば、ほぼどのような材料でも造形可能

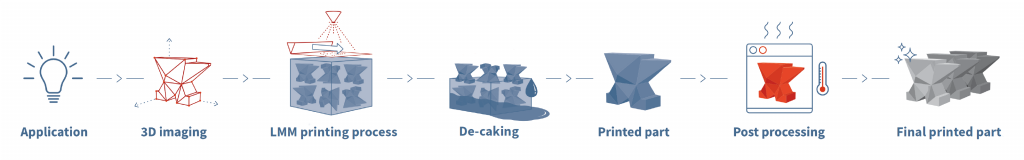

LMM方式の工程

LMM方式の3Dプリンティングでは上記のような工程で造形を行います。まず3DCADデータからCAMデータを作成し3Dプリンターにて造形を行います。

その後光重合により硬化した部分以外を溶融(De-caking)させ、金属粉末と感光性樹脂で構築されたワークを得ます(Printed part)。

この段階ではまだ金属粉末同士の密度も高くなく、かつ樹脂という余分な素材があるため不安定です(この状態をグリーン体とも呼びます)。

得られたワークは次の工程で「脱脂焼結」を行います(Post processing)。この段階で樹脂材料は溶融、揮発し(脱脂)残された金属粉末同士が凝集・焼結されます。

LMM方式(およびバインダージェット方式)においてはこの焼結工程が最終的な部品の品質を決める重要な工程であり、焼結に関する知見・ノウハウが重要です。

丁寧にコントロールされた脱脂焼結工程を経て、最終的に金属部品の密度は98%以上に高まり、表面は鏡面加工が可能なレベルに仕上がります。

LMM方式とバインダージェット方式の金属3Dプリンティング

「高精度な金属3Dプリンティング方式」として注目されるバインダージェット方式ですが、金属粉末と樹脂を混錬し造形を行うというプロセス、および造形後の脱脂焼結工程はLMM方式と同じです。

バインダージェット方式には優れた点も多く、各社メーカーが3Dプリンターを開発していますが、微小・複雑形状部品(1~2センチ以下の部品)においてはLMM方式の方が向いている点が多いと日本マイクロMIMホールディングスでは捉えています。

特に微小部品の場合、コントローラブルかつデリケートな造形を行うことが重要です。例えば2~3mm、ワークから長く突き出た針のような形状を造形したい場合バインダージェット方式では順次吹き付けられた材料自体の勢いで形状を歪めてしまうことがあります。また数ミリの微小部品の場合、吹き付けられた勢いでワークが飛んでしまうことも起こり得ます。

「吹き飛ばないようになんとか固定して造形しよう…」「形状を壊さないようにゆっくりゆっくり造形しよう…」と対策を考えても不可能であったり、リードタイムとコストが大きく嵩むことになってしまいます。

このように金属3Dプリンティングには得意な領域、不得意な領域があり求めるワークに応じて最適な工法を選ぶことが重要です。

日本マイクロMIMホールディングスでは自社設備としてのLMM方式金属3Dプリンターの他、日本・世界における3Dプリンティングのパートナー企業がございます。

他工法の金属3Dプリンティングのご紹介、製作手配も可能ですのでお気軽にご相談ください。