評価技術

日本マイクロMIMホールディングスでは高精度・微小・複雑形状部品の評価技術を有しています。

金属3Dプリンターで造形した部品も確実に評価検証が可能です。

微小部品の評価における3つのポイントを紹介します。

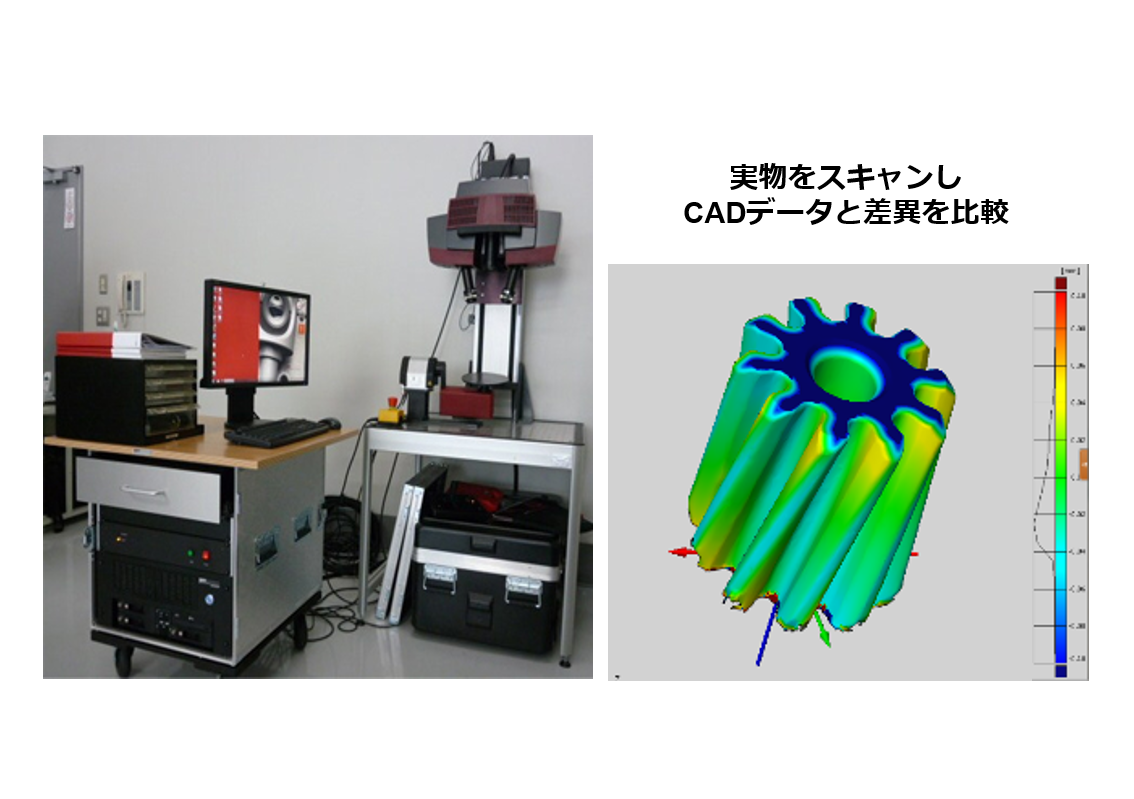

01 測れない箇所を測る

物理的に測定器のプローブが入らない、接触できないような微小・複雑形状部品について、非接触で高精度に測定可能な機器とノウハウを保有しています。実物を非接触の3次元画像測定器でデータ化し、CADデータと突合することで製品不具合を明らかにし製造工程に迅速にフィードバックが可能。測定評価と修正の高速化により短いリードタイムで完璧な部品をお客様にご提供します。

02 見えない箇所を診る

内部構造等「部品を割ってみなければわからない」形状については自社で補修しているX線CTスキャンを駆使して測定します。光が届かない内部構造まで精緻に測定するとともに、内部欠陥等が存在する場合でも確実に検出が可能です。

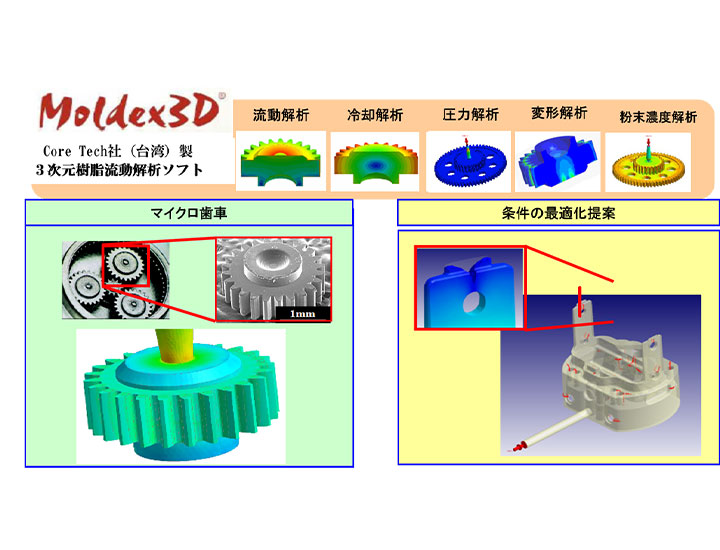

03 観察できない箇所を予測する

MIMでの量産に移行した場合は金型への充填を伴うため、造形過程の観察と対策が必要です。しかし金型内部のその場観察は制約も多いため、コンピュータによる各種解析・CAEに力を入れています。微小部品に特化した解析のノウハウを蓄積しており、MMへの移行前から最適な条件をシミュレーションで導出します。

3Dプリンティングからの移行も短期間で終えることができ、リードタイムの短縮、良品生産に貢献します。