LMM方式金属3DプリンティングとMIMの活用について

金属3DプリンティングとMIMは相性のよい工法の組合せです。この組み合わせのメリット、およびLMM方式とMIMがどのような点で開発・設計者に価値を齎すかを解説します。

金属3DプリンティングとMIMについて

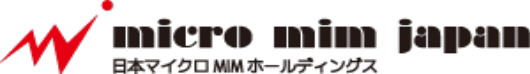

MIMは微小・複雑形状部品を多量に生産する上でメリットの大きい工法です。自由度の高い形状加工ができる切削加工でも加工できない形状を作ることができ、10000個以上といった生産数ではコスト面でも大きなメリットがあります。

一方で金型を用いて造形を行うため、金型製作が必須となります。そのため「リードタイム」「イニシャルコスト」の2点が必要となります。具体的には2~3ヵ月の金型製作・検証期間、数百万円の金型製作費(※金型構造によって大きく変わります)です。そのためMIMの特徴・優位性は認識しながらも「小ロットのため切削加工で」「生産数が読めないため他工法でできる設計に変える」といった開発者のやむを得ない選択がありました。

この状況が変わりつつあるのが「金属3Dプリンティング」の技術です。開発・試作、および小ロット生産を金属3Dプリンティングで行い、本格的な量産の目途が立った際にはMIMを検討するという動きが欧州を中心に普及し始めています。

上記図はMIMと3Dプリンティングの活用のイメージですが、ロット生産数が1000~5000程度を目安に金属3DプリンティングからMIMへの移行を検討することで、コストおよびリードタイムの最適化が図れると日本マイクロMIMホールディングスでは考えています。

LMM方式金属3DプリンティングとMIM

LMM方式の金属3Dプリンティングについては以下の記事で解説を行いました。

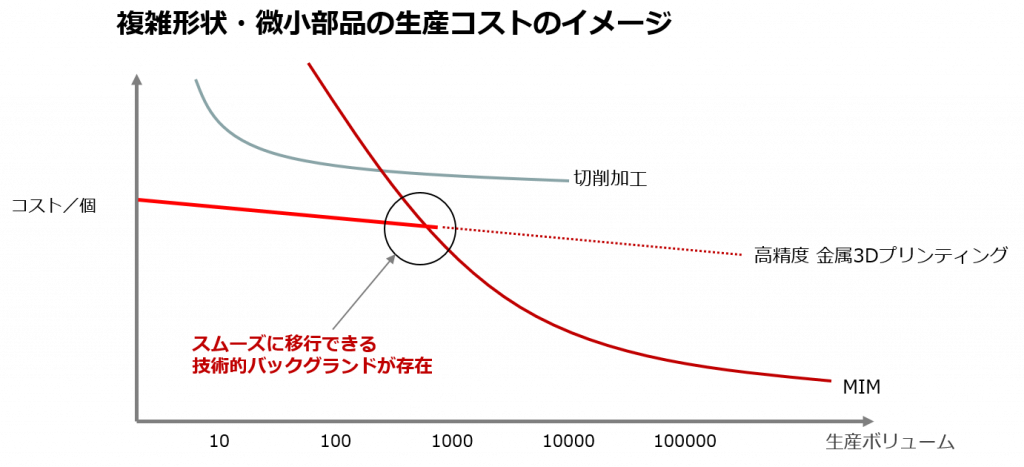

概念的には以下の図のようになります。この図では3Dプリンティングで製作したワークを検証後、MIMでの量産に移行していますが、金属3Dプリンティングでの量産ももちろんお客様の選択肢に入ります。

部品の造形と脱脂焼結というプロセスがMIMと共通である点はもちろんですが、LMM方式では材料面でもMIMと同じ材料を用いることができます。言葉の上では金属3DプリンティングからMIMへの工法移行と言うのは簡単ですが、実際は工法を変えた際には数多くの検証が実務的に発生します。

その際にLMM方式からMIMという場合は、部品製作の工程を「材料調達」「造形」「脱脂焼結」「測定評価」というプロセスに分けると、「造形」以外の工程は全く同じとすることができます。MIMへ移行した際も検証すべき要素、変動を考慮する要素を非常に少なくすることができ、短期間かつスムーズに移行が可能です。

日本マイクロMIMでの金属3Dプリンティング量産

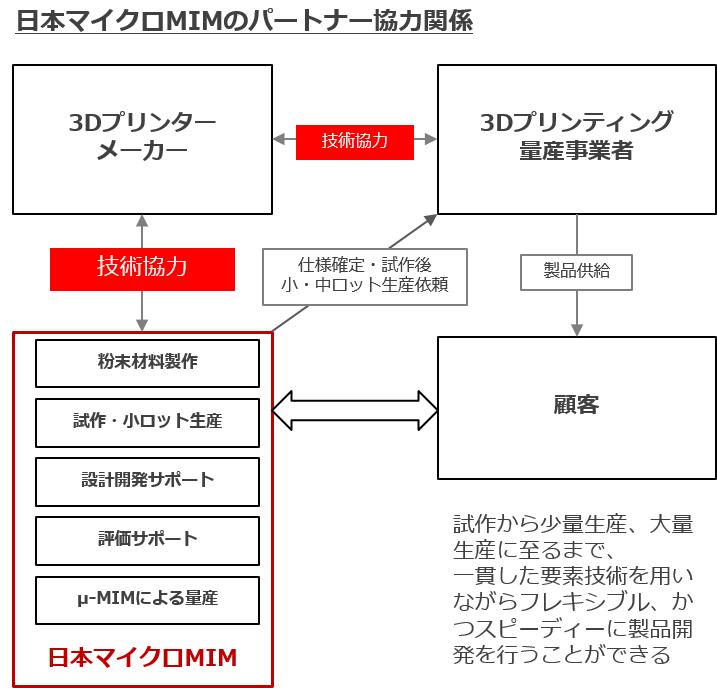

日本マイクロMIMは国内外で広い3Dプリンティング事業者、3Dプリンターメーカーとのネットワークを構築しています。特に重要なのが「金属3Dプリンティングでの量産」の際の動きです。

LMM方式の3Dプリンターは国内ではまだ数台しかなく、現実的には生産能力が限られます。そこで日本マイクロMIMでは同じ金属3Dプリンターの機種を保有している事業者と欧州を中心に提携関係を結んでいます。

試作・小ロット生産までは日本マイクロMIMで行い、その後仕様確定、製造条件が安定した場合は欧州の3Dプリンティング事業者に量産を委託します(材料支給含めて)。製造品の測定評価は日本マイクロMIMで行うことも可能です。

このようなスキームを組むことで、日本マイクロMIMは「開発リードタイムの短縮、時間価値の最大化」という価値をお客様に提供しながら、量産サポートまで一貫して承ることが可能です。

ぜひお気軽にご相談ください。